포르쉐가 극강의 스포츠 머신 GT2 RS의 피스톤을 3D 프린팅으로 제작한다고 밝혔다. 3D 프린팅이라고 하면 내구성과 강도에 많은 의문을 갖게 되지만, 포르쉐는 소재공학과 측정 등 모든 분야에서 최정밀 기술을 통해 또 한 단계의 기술적 과제를 넘어가려 하고 있다.

3D 프린팅을 적용하는 목적은 경량화다. 가벼운 피스톤 무게는 엔진이 보다 많은 일을 할 수 있도록 한다. 즉 출력 향상의 조건이 되는 것이다. 이번에 적용되는 3D 프린팅 기술은 피스톤에 작용하는 부하를 최적화된 구조로 제작할 수 있도록 해, 단조 생산 방식의 피스톤에 비해 10퍼센트 이상의 무게 절감 효과를 발휘한다.

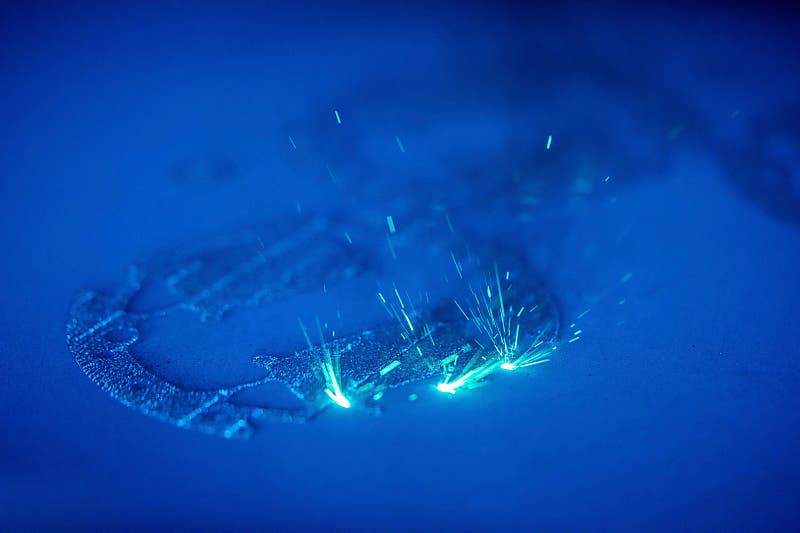

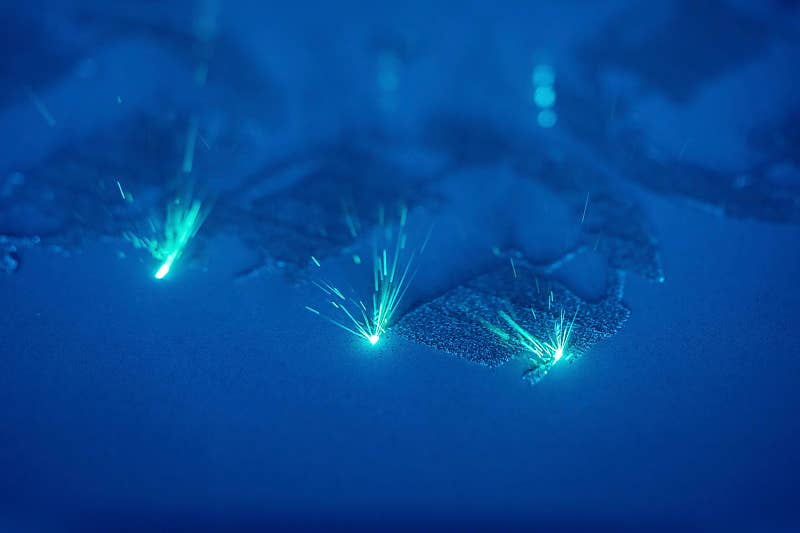

고순도 금속 소재를 층층이 올려 쌓는 방식인데다, 컴퓨터에서 직접 설계 데이터를 공급받을 수도 있는 ㅂ만큼 어떤 형태도 제작 가능하다. 새로운 GT2 RS의 피스톤은 크라운에 쿨링 덕트를 통합하는 방식으로 설계됐는데 이는 기존 단조 방식으로는 제작할 수 없었던 것이기도 하다. 여기에 인공지능(AI) 계산까지 더해져 적층 구조의 정밀화를 꾀할 수 있다.

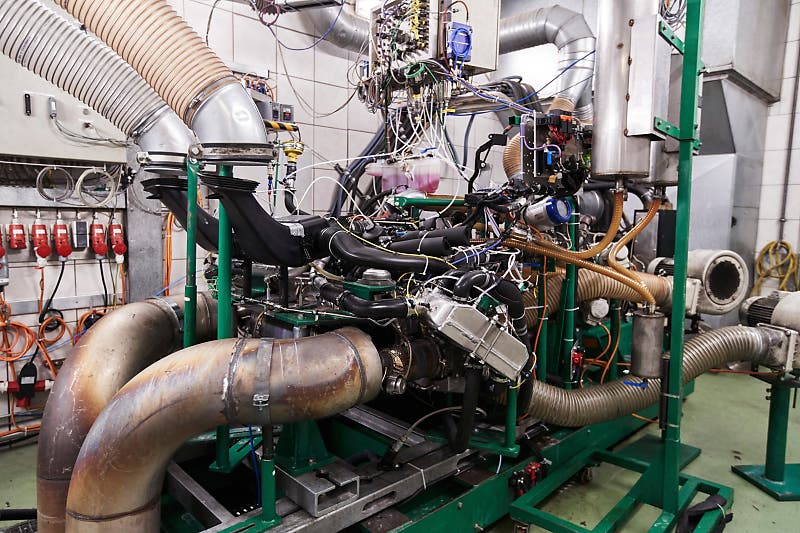

포르쉐 첨단 드라이브 개발 부서의 프랭크 이킨저(Frank Ickinger)는 “새롭고 가벼운 피스톤 덕분에 엔진 속도는 증가하고, 피스톤의 온도 부하가 낮아지며, 연소는 최적화된다”라며, “결과적으로 30ps 증가한 730ps의 최고 출력과 더욱 향상된 효율성을 발휘한다”고 밝혔다.

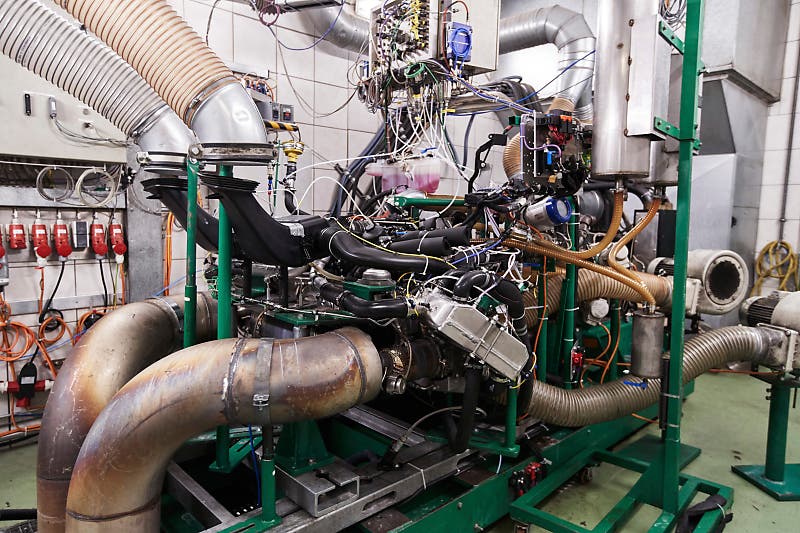

911 GT2 RS의 피스톤은 레이저 금속 용융(LMF) 공정을 통해 고순도 금속 분말로 제조된다. 레이저 빔은 구성 부품 윤곽에 따라 분말 표면에 열을 가하고 녹이게 된다. 포르쉐는 협력 파트너사인 말레(Mahle), 트럼프(Trumpf)와 함께 공동 프로젝트를 시작했다. 여기에 세계 최고로 평가받는 광학 기업 자이스(Zeiss)사 측정 기술로 구조물의 품질과 성능을 검증했다.

포르쉐는 이미 다양한 분야에 적층 제조 공정을 적용해, 3D 프린팅 기술의 새로운 잠재력을 활용하고 있다. 지난 5월부터 3D 프린팅 바디 폼 풀 버킷 시트를 911과 718 파생 모델에서 이용하고 있으며, 시트 중앙 부분인 시트 및 등받이 쿠션을 부분적으로 3D 프린터로 생산하고 있다. 덕분에 향후 고객들은 견고성 레벨도 하드, 미디엄, 소프트의 3단계로 직접 선택할 수 있게 된다.

포르쉐 클래식 역시 적층 제조 공정으로 이전에는 구현할 수 없었던 플라스틱, 강철 및 합금 부품을 재생산했다. 대표적으로 포르쉐 959 클러치의 릴리즈 레버가 3D 프린터로 제작되며, 포르쉐 클래식 모델을 위해 약 20종의 재생산 부품이 적층 제조 공정으로 만들어진다. 새로운 적층 제조 공정은 기술적, 경제적 효용성이 높고, 모터 스포츠뿐 아니라 특수 생산 및 소규모 생산에도 적합하다. 3D 프린팅은 제품 및 공정 혁신에 상당한 잠재력을 제공하고, 이를 통해 포르쉐 고객들은 더 매력적이고 개인화된 제품의 혜택을 누릴 수 있다.

911 GT2 RS는 지난 2017년 굿우드 페스티벌 오브 스피드에서 공개된 차종으로 이전 세대 991 기반 차종이다. 2018년 포르쉐 워크스 팀의 GT2 RS MR은 뉘르부르크링을 6분 40초 3에 주파하며, 공도용 머신으로는 최단 기록을 세우기도 했다. 아직 현 세대 992를 기반으로 한 GT2 RS는 아직 등장하지 않았지만 새로운 기술을 적용한 GT2 RS가 얼마나 더 무서워질지 마니아들의 기대를 모으고 있다.

글

한명륜 기자